-

L'importance de l'Internet industriel des objets

Alors que la Chine poursuit le développement de ses infrastructures et de son économie numérique, l'Internet industriel des objets (IIoT) gagne en importance. Selon les statistiques, le marché chinois de l'IIoT devrait dépasser les 800 milliards de yuans et atteindre 806 milliards de yuans en 2021. Conformément aux objectifs de planification nationale et à la tendance actuelle de développement de l'IIoT en Chine, son ampleur et son taux de croissance devraient encore augmenter. On prévoit que le marché chinois de l'IIoT franchira la barre du billion de yuans en 2023 et atteindra 1,25 milliard de yuans en 2024. L'IIoT en Chine présente donc des perspectives très prometteuses.

Les entreprises chinoises ont mis en œuvre de nombreuses applications industrielles de l'Internet des objets (IoT). Par exemple, le système « Digital Oil and Gas Pipeline » de Huawei permet aux gestionnaires de comprendre en temps réel la dynamique d'exploitation des pipelines et de réduire les coûts de gestion et d'exploitation. La Shanghai Electric Power Company a intégré l'Internet des objets à la gestion de ses entrepôts et a construit le premier entrepôt entièrement automatisé du système afin d'optimiser la gestion des stocks.

Il est important de noter que si près de 60 % des dirigeants chinois interrogés affirment avoir une stratégie de développement de l'IoT, seuls 40 % déclarent avoir réalisé des investissements en la matière. Ce constat pourrait s'expliquer par l'importance des investissements initiaux requis pour l'Internet industriel des objets et par l'incertitude quant à son impact réel. C'est pourquoi, aujourd'hui, l'auteur présentera comment l'Internet industriel des objets contribue à réduire les coûts et à améliorer l'efficacité des usines, à travers l'exemple concret de la transformation intelligente d'une salle de compresseurs d'air.

-

Station de compresseur d'air traditionnelle :

Coûts de main-d'œuvre et d'énergie élevés, faible rendement des équipements, gestion des données non opportune

Un compresseur d'air est un appareil qui produit de l'air comprimé pour certains équipements industriels nécessitant une pression de 0,4 à 1,0 MPa, tels que les machines de nettoyage, les débitmètres pneumatiques, etc. La consommation électrique d'un système de compresseur d'air représente environ 8 à 10 % de la consommation énergétique industrielle. En Chine, cette consommation s'élève à environ 226 milliards de kWh/an, dont seulement 66 % sont effectivement utilisés. Les 34 % restants (environ 76,84 milliards de kWh/an) sont gaspillés. Les inconvénients des salles de compresseurs d'air traditionnelles peuvent être résumés comme suit :

1. Coûts de main-d'œuvre élevés

Une station de compression d'air traditionnelle est composée de N compresseurs. La mise en marche, l'arrêt et la surveillance de l'état des compresseurs d'air au sein de la station dépendent de la gestion du personnel de service, ce qui représente un coût important en ressources humaines.

En matière de gestion de la maintenance, notamment le recours à la maintenance manuelle régulière et au dépannage sur site des compresseurs d'air, les méthodes sont chronophages et laborieuses. De plus, le délai d'intervention après la levée des obstacles freine la production et engendre des pertes économiques. En cas de panne, la dépendance excessive aux prestataires de services d'intervention sur site retarde la production et représente un gaspillage de temps et d'argent.

2. Coûts de consommation énergétique élevés

Lorsque le système de sécurité est activé, la consommation réelle de gaz en fin de cycle est inconnue. Afin de garantir la consommation de gaz, le compresseur d'air fonctionne généralement à plein régime. Cependant, la demande de gaz en fin de cycle fluctue. En cas de faible consommation, l'équipement tourne au ralenti ou est contraint de relâcher la pression, ce qui entraîne un gaspillage d'énergie.

De plus, la relève manuelle des compteurs est peu rapide, peu précise et ne permet pas d'analyser les données ; les fuites de canalisations et les pertes de pression des sécheurs représentent une perte de temps considérable et ne peuvent être évaluées.

3. Faible efficacité de l'appareil

En mode de fonctionnement autonome, le démarrage à la demande d'une alimentation en gaz constante peut répondre aux exigences de production, mais dans le cas de nombreux ensembles en parallèle, de différences de taille des équipements d'alimentation électrique dans les ateliers de production, de situations d'incohérence de gaz ou de temps de gaz, pour l'ensemble de la machine de commutation de répartition scientifique QiZhan, la lecture des compteurs impose des exigences plus élevées en matière d'économie d'énergie et de consommation d'électricité.

Sans une planification et une implantation raisonnables et scientifiques, l'effet d'économie d'énergie escompté ne peut être atteint : par exemple, l'utilisation d'un compresseur d'air à haut rendement énergétique, d'une machine de séchage et de refroidissement et d'autres équipements de post-traitement ne permet pas d'obtenir l'effet d'économie d'énergie escompté après fonctionnement.

4. La gestion des données n'est pas effectuée en temps opportun.

L'établissement manuel des statistiques de consommation de gaz et d'électricité par le personnel de gestion des équipements est une tâche fastidieuse et chronophage, engendrant un certain délai. De ce fait, les opérateurs ne peuvent prendre de décisions de gestion en temps opportun. Par exemple, les relevés journaliers, hebdomadaires et mensuels présentent des décalages, et chaque atelier doit effectuer sa propre comptabilité. Les données ne sont donc pas unifiées et le relevé des compteurs s'avère complexe.

-

Système de station de compresseur d'air numérique :

Éviter le gaspillage de personnel, gérer intelligemment les équipements, analyser les données en temps réel

Après la transformation de la salle des machines par des entreprises spécialisées, la station de compresseurs d'air deviendra intelligente et axée sur les données. Ses avantages peuvent être résumés comme suit :

1. Évitez le gaspillage de personnes

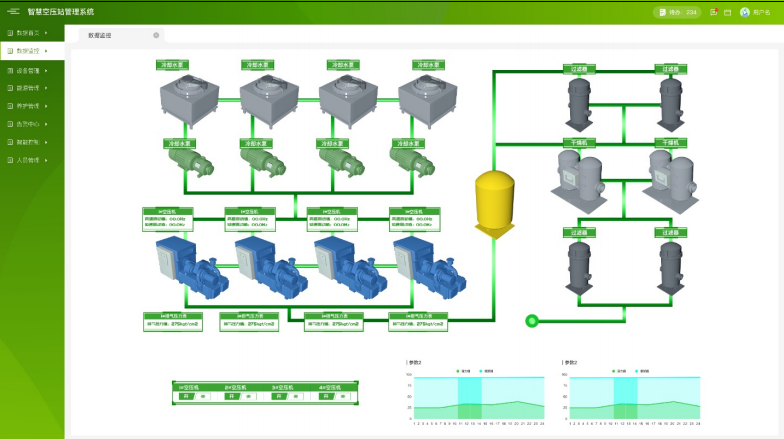

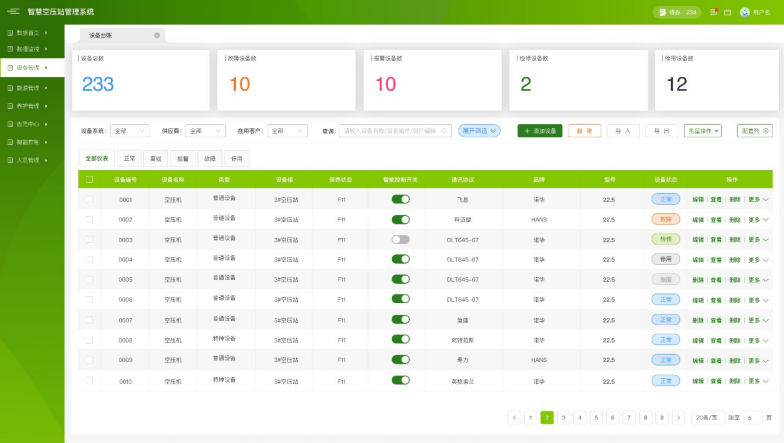

Visualisation de la salle de la station : restauration à 100 % de la situation globale de la station de compresseur d'air grâce à la configuration, y compris, mais sans s'y limiter, la surveillance des données en temps réel et l'alarme d'anomalie en temps réel du compresseur d'air, du sécheur, du filtre, de la vanne, du mesureur de point de rosée, du compteur électrique, du débitmètre et d'autres équipements, afin de permettre une gestion sans personnel des équipements.

Configuration programmée : l’équipement peut être démarré et arrêté automatiquement en programmant l’heure, afin de garantir une consommation de gaz conforme au plan, et sans nécessiter de personnel pour démarrer l’équipement sur site.

2. Gestion intelligente des appareils

Maintenance préventive : le système programme les rappels de maintenance et calcule les interventions en fonction de la date de la dernière intervention et du temps de fonctionnement de l'équipement. Un choix judicieux des interventions permet ainsi d'éviter les interventions superflues.

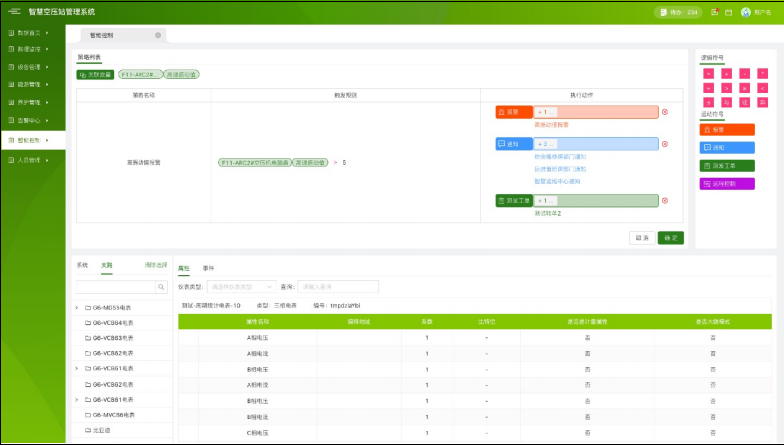

Contrôle intelligent : grâce à une stratégie précise et à une gestion optimale des équipements, il permet d’éviter le gaspillage d’énergie et de prolonger leur durée de vie.

3. Analyse des données en temps réel

Visualisation des données : La page d'accueil permet de consulter directement le rapport gaz-électricité et la consommation énergétique unitaire de la station.

Aperçu des données : Consultez les paramètres détaillés de n’importe quel appareil en un seul clic.

Suivi historique : Vous pouvez consulter l’historique de tous les paramètres selon la granularité année, mois, jour, heure, minute, seconde et le graphique correspondant. Vous pouvez exporter un tableau en un clic.

Gestion de l'énergie : identifier les anomalies de consommation énergétique des équipements et optimiser leur rendement.

Rapport d'analyse : combiné aux données d'exploitation et de maintenance, de contrôle et d'efficacité opérationnelle, afin d'obtenir le même rapport d'analyse et une analyse du plan d'optimisation.

De plus, le système dispose également d'un centre d'alarme, capable d'enregistrer l'historique des pannes, d'analyser leurs causes, de localiser le problème et d'éliminer les dysfonctionnements cachés.

En résumé, ce système permettra à la station de compression d'air de fonctionner de manière plus sûre et plus efficace, et surtout, il réduira les coûts et augmentera la productivité. Grâce aux données collectées en temps réel, il déclenchera automatiquement différentes actions, comme le contrôle du nombre de compresseurs d'air, le fonctionnement à basse pression de ces derniers et la réduction du gaspillage d'énergie. Une grande usine a déjà utilisé ce système ; malgré un investissement initial de plusieurs millions pour la transformation, les économies réalisées sont amorties dès la première année, et se poursuivent chaque année avec des économies de plusieurs millions. Un tel investissement a particulièrement séduit Buffett.

Cet exemple concret vous permettra, je pense, de comprendre pourquoi le pays encourage la transformation numérique et intelligente des entreprises. Dans le contexte de la neutralité carbone, cette transformation numérique contribue non seulement à la protection de l'environnement, mais aussi à une gestion de la production plus sûre et plus efficace, tout en générant des avantages économiques concrets.

Date de publication : 14 mars 2022